Наши специалисты ответят на любой интересующий вопрос по услуге

PGV 2025: МЫ ПРЕВРАЩАЕМ ПРОМЫШЛЕННЫЕ ОТХОДЫ И ИНОЙ МУСОР В ЭНЕРГИЮ, ОЧИЩАЕМ ПОДЗЕМНЫЕ И ПРИРОДНЫЕ ИСТОЧНИКИ ВОДЫ В ПИТЬЕВУЮ ВОДУ, А ГАЗОВЫЕ ПРОМЫШЛЕННЫЕ ВЫБРОСЫ В ЧИСТЫЙ ВОЗДУХ.

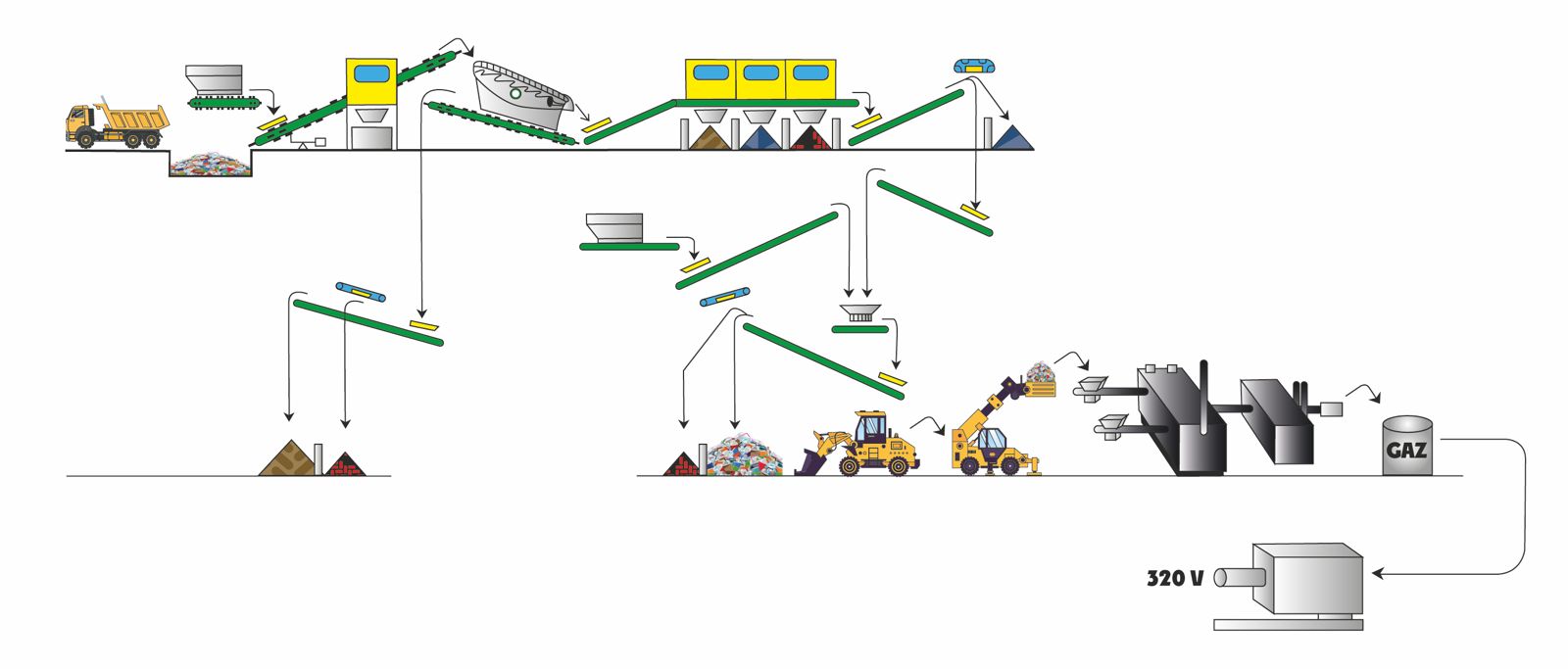

Наша разработка относится к инновационным - зелёным технологиям, так как позволяет с максимальной экологической безопасностью перерабатывать как бытовые отходы, так и сложные отходы как изношенные автомобильные шины, целлофан, природные и синтетические полимеры, нефтешлам и получать из переработки тепловую и электрическую энергию.

Важный элемент наших разработок - очищение отходящих дымовых газов вспученным нано веществом «Терморасширенным графеном - ТРГ», применяется только на нашем оборудовании.

Мусоросжигающее оборудование, способы и технологии обезвреживания и утилизации отходов:

Мусоросжигательный комплекс (базовый элемент) может эксплуатироваться самостоятельно для обезвреживания (сжигания) отходов с выработкой тепловой энергии которую возможно переработать в водяной пар с целью получения электроэнергии, отопления помещений и в технологическом процессе производств.

Конверсионная установка предназначена для термической деструкции отходов без доступа воздуха с целью получения горючего Синтез газа. Синтез газ пригоден для сжигания в Газопоршневых установках для выработки электроэнергии, сжиганию в водогрейных котлах и в технологических процессах производств.

СПОСОБЫ

Термическое обезвреживание (сжигание) отходов;

Газификация отходов методом высокотемпературного пиролиза.

ТЕХНОЛОГИИ

Высокотемпературное сжигание отходов при температуре 1250оС

Высокотемпературная деструкция отходов без доступа воздуха при температуре 1100оС с отбором Синтез газа

Высокотемпературный пиролиз, в настоящее время, один из самых эффективных способов переработки отходов, экологически безопасен, позволяет получить большой объем синтез-газа, шлак и материалы, которые могут найти применение в производстве.

Высокотемпературная газификация позволяет перерабатывать твердые бытовые отходы без их предварительной подготовки, без сортировки, сушки и т. д.

Наше оборудование мобильное простое, надежное, долговечное изготавливается из технологичных огнеупорных материалов с применением жаропрочных, нержавеющих сплавов, не имеет сложных агрегатов и процессов.

СПОСОБ 1

ВЫСОКОТЕМПЕРАТУРНОЕ СЖИГАНИЕ ОТХОДОВ

Сжигание отходов происходит в мусоросжигательном комплексе.

- Печь, с механической и автоматической загрузкой, работает на отсортированных отходах и воздухе, предназначена для сжигания твёрдых отходов бытовой или коммунальной / муниципальной природы (англ. solid municipal waste) и получения тепловой энергии, оборудована специальными камерами дожигания дымовых газов.

В ПЕЧЬ закладывается мусор, поджигается, после достижения устойчивой рабочей температуры запускается автоматическая подача отходов в топочную камеру. Отходы, отсортированные от металла и стекла, загружаются в приемный бункер 5м3, далее безосевой шнек, изготовленный из нержавеющей жаропрочной стали, перемещает отходы в зону горения. При сжигании ≈ 3000 кг/час отходов вырабатывается ≈ 7 МВт тепловой энергии, зола 5-8%. Возможна установка в Печь теплообменного оборудования для получения пара и горячей воды.

Отходящие газы проходят очистку и нейтрализацию в фильтре из ТРГ (терморасширенного графита - графена). Фильтр из ТРГ способен нейтрализовать и поглощать вредные вещества и загрязнители дымовых газов. Технология основана на свойствах нанопористого сорбента ТРГ позволяющего весьма эффективно воздействовать на целый ряд углеродосодержащих веществ, в том числе и на газообразные, с точки зрения их деструкции.

Очистку фильтрующего материала проводят термическим воздействием (обжигом) при температуре 1300 оС или промывкой под давлением щелочным раствором.

Принцип работы: в приемный бункер топочной камеры Печи загружают отходы, прошедшие предварительную сортировку (без стекла и металла) для последующего термического обезвреживания и поддержания рабочей температуры. Обезвреживание (сжигание) ТБО происходит термическим способом в толще слоя отходов, в котором они перемешиваются с горячим воздухом, подаваемым избыточным давлением в зону интенсивного горения. В бункере для последующей подачи отходов в Печь установлен электрический редуктор с усилием 5 тонн и безосевой шнек. Емкость бункера составляет 5м3, скорость подачи регулируется и составляет от 11 до 15 м3/час. Горение отходящих газов происходит в камерах дожига и закаливания газа, содержащие в своем составе твердые частицы и проходят стадии очистки и разложение температурой более 1250 оС в трактах печи, охлаждаются от указанной выше температуры до температуры 350 - 450 С (на входе в фильтр).

СПОСОБ 2

УТИЛИЗАЦИЯ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ ГАЗА «КОМПЛЕКСОМ ВЫСОКОТЕМПЕРАТУРНОЙ ДЕСТРУКЦИИ»

На базе Мусоросжигательного комплекса, описанного в ТЕХНОЛОГИИ 1, изготавливается «Комплекс высокотемпературной деструкции», который состоит:

Принцип работы:

Конверсионная установка высокотемпературного пиролиза - предназначена для беспрерывного процесса утилизации с изменяемой скоростью подачи и отбора высококалорийного пиролизного газа (Синтез газ).

Установка монтируется в высокотемпературную камеру Печи, изготавливается из нержавеющей, жаропрочной стали с внутренним винтовым шнеком который перемещает внутрь высокотемпературной камеры отходы. После достижения устойчивой рабочей температуры (25-30мин) в ПЕЧИ, запускается Конверсионная установка. В приёмный бункер Конверсионной установки поступают отходы, измельчённые шредером до размера 20 *20мм, которые электрический редуктор, усилием 5 тонн перемещает в высокотемпературную камеру безосевым шнеком, где без доступа воздуха происходит термический разложение отходов на Синтез газ и углеродный остаток. При попадании отходов в зону высокой температуры концентрация Синтез-газа (СО+Н2) увеличивается в диапазоне температуры 900 - 1100°С, а затем остается постоянной. Поступающие в пиролизный реактор частицы сырья получают мгновенный термоудар без доступа кислорода при температуре 1000°С, в результате чего на молекулярном уровне происходит разрыв углеводородных цепочек и образуется газ. Для поддержания работоспособности термического разложения отходов в Реторте необходимо поддержание 3 МВт тепловой энергии. Попадающие в Реторту минералы (камни, земля, песок) проходят через высокотемпературную зону, не оказывая негативного влияния. Синтез газ и углеродный остаток охлаждается встроенными холодильниками.

Преимущество Конверсионной установки в том, что утилизации подлежат любые отходы, несортированные, лежалые (тело полигонов, свалок), можно утилизировать коммунальные, отходы сельского хозяйства, животноводства. Установка способна переработать иловые остатки очистных сооружений, морские водоросли, отложения нефтяных остатков резервуаров (гудрон), нефтешлам.

Объём ТБО непосредственно в бункерах Печи и Конверсионной установки является аэрозатвором, который обеспечивает возможность поддержания давления в рабочих зонах давления. Рабочее давление в печи избыточное, в Конверсионной установку не значительное давление Синтез газа, так как на выходе отсутствует сопротивления, газ откачивается компрессором.

При необходимости Комплекс способен уничтожить (обезвредить) отходы без отбора Синтез газа в объёме 250 тонн за 24 часа, что сопоставимо с мощностью работы мусоросжигательного завода, не оказывая негативного влияния на окружающую среду.

СПОСОБ 3

ПЕРЕРАБОТКА АВТОМОБИЛЬНЫХ ШИН,

ЦЕЛЛОФАНА, ПЛАСТИКА, НЕФТЕШЛАМА

«КОМПЛЕКСОМ ВЫСОКОТЕМПЕРАТУРНОЙ ДЕСТРУКЦИИ»

Автомобильные покрышки - бытовые отходы четвёртого, наивысшего класса опасности — вот чем становятся обычные автомобильные покрышки, когда отслужат свой срок. Изношенная шина представляет собой ценное вторичное сырье, содержащее 65-70% резины (каучук), 15-25% технического углерода, 10-15% металла. Для утилизации шин переработчики сегодня используют в основном технологию механического дробления изношенной резины. Измельчённая в крошку, она используется в самых различных целях, например, для изготовления покрытий и ряда резинотехнических изделий. Это очень простой процесс, не требующий сложного оборудования.

Чтобы получить из покрышек более ценные компоненты, необходимо использовать другой процесс — пиролиз. В специальных герметичных емкостях при ограниченном доступе кислорода шины нагреваются до высокой температуры, но не горят. Поэтому вредные соединения не выделяются в атмосферу, а разлагаются. Ущерба экологии нет. Преимуществом высокотемпературного пиролиза перед низкотемпературным при переработке шин является снижение концентрации негорючих веществ в Синтез - газе.

При пиролизе, время пребывания сырья в реакционной зоне (зоне высокой температуры) необходимо сокращать, а температуру процесса — повышать. Такой подход обеспечивает повышение выхода и качества Синтез газа с одновременным снижением образования побочных продуктов реакции.

Поэтому в высокотемпературной реторте максимально сокращена длительность фазы пиролиза, время перегрева сырья и последующего охлаждения продуктов составляет ~ 12 с, а температура газификации достигает ~ 1100°C.

Быстрое охлаждение газовой смеси обеспечивается увеличением поверхности теплообмена и позволяет закалить газ (охлаждение, это необратимый процесс физического переноса тепловой энергии от нагретого тела к более холодному, до получения эффекта термодинамического равновесия. Под термином тело, понимают любое агрегатное состояние вещества: кристаллы, жидкость, газ, принимающего участие в теплообмене).

При термообработке измельченных шин наиболее высокий выход газа наблюдается при ~ 1000 С. При этом выход продуктов пиролиза определяется только температурой, а не размерами кусков шин. Изношенные автомобильные шины измельчаются в шредере до однородной фракции 10*15мм. По винтовым шнекам резина беспрерывно подается в высокотемпературный «Реактор» Конверсионной установки, где происходит деструкция (это главный этап пиролизной переработки, в результате которого резина разогревается и разлагается на простейшие углеводородные соединения). За секунды шины разлагаются на: Твердый углерод – Полукокс. Это сырье для производства изделий из резины. Используют его и как черный краситель. Кроме того, это ценное и относительно дешевое твердое бездымное топливо для твердотопливных котлов. Углеродный остаток (полукокс) образуется в обьеме 15 - 20%, его можно спрессовать в топливные бездымные брикеты или сжечь в печи превратив в золу.

- Синтез-газ - Высококалорийный газ. Образующийся в процессе пиролиза автомобильных шин пиролизный газ состоит из множества легких углеводородов. Большая часть из них переходит в жидкое состояние при остывании. Они могут быть использованы в качестве недорогого топлива для газопоршневых электростанций и двигателей внутреннего сгорания.

- Металлолом или Металлический корд – остатки проволочного армирования шин, которые в процессе пиролиза никак не задействованы и могут быть отправлены на переплавку в качестве вторсырья. Углеродсодержащий остаток после охлаждения подвергается магнитной сепарации (или просеивается через сито) с целью отделения проволоки металлокорда.

Еще одна особенность инновационной технологии высокоскоростного пиролиза заключается в том, что основные процессы проходят при относительно высокой температуре — от 1000°C при относительно невысоких затратах на энергоносители. Проведение процесса переработки шин при температуре более 1000 °C позволяет избежать появления в синтез-газе жидких фракций (смол), производство является экологически чистым.

Конверсионная установка высокотемпературного быстрого пиролиза переработает измельчённые автомобильные шины, с одной тонны выходит до 2500 м3 Синтез газа - (высококалорийный газ) состав: 19 % CO, 10 % CO2, 50 % N2, 18 % H2 и 3 % CH4, по свойствам подобен природному с удельной теплотой сгорания от 7600 Кка/м3, плотностью Р = 0,811 кг/м3).

Синтез газ - Пиролизный высококалорийный газ. Поступающие в пиролизный реактор частицы сырья получают мгновенный термоудар без доступа кислорода при температуре 1000°С, в результате чего на молекулярном уровне происходит разрыв углеводородных цепочек и образуется газ. Термическое разложение органического сырья представляет собой сложный процесс, который можно представить как ряд протекающих последовательно и параллельно химических реакций с образованием большого числа продуктов.

Из несортированного ТБО чистый полукокс не получается: металл, стекло, земля, строительный мусор, камни — это все не перерабатывается, остается в смеси с углем; если металл и стекло можно отсортировать, то остальное сложно или невозможно, т.е. получаем уголь с высокой зольностью или вовсе отход, который нельзя использовать. Чистый уголь можно получить из чистого сырья: шины, пластик, отработанное масло, нефтешламы (если без земли), морские водоросли, отходы древесины и др. Получаемый пиролизный газ из ТБО по теплотворности (от 3000 до 5000 кКал/м3) уступает газу, получаемому при переработке шин.

Газовая смесь охлаждается в теплообменном аппарате за счёт циркуляции, вода циркулирует с помощью насоса через аппарат воздушного охлаждения. Для компенсации изменения объёма воды при нагреве и охлаждении на линии насоса установлен расширительный бак. После охлаждения до 90°С в реакторе остаётся сухой остаток, который можно использовать по назначению. Очистка от содержащихся в полученных газовых смесях соединений серы достигается за счёт пропускания потока газа через воднощелочной раствор соды в гидрозатворе, входящем в состав системы газоочистки.

Экологическая безопасность установки высокотемпературной Газификации обуславливается замкнутым циклом производственного процесса, а также применением контрольных приборов в системе технологического процесса производства. Технология строится (практически) на принципах безотходной технологии, без каких-либо выбросов и утилизации отходов (их просто нет). Взрывобезопасность Комплекса обеспечивается, прежде всего, открытой системой по давлению (в технологии применяется только атмосферное давление).

Конверсионная установка высокотемпературной газификации переработает измельчённые автомобильные шины, с одной тонны отбирается от 2500 м3 Синтез газа - (высококалорийный газ) состав: 19 % CO, 10 % CO2, 50 % N2, 18 % H2 и 3 % CH4, с удельной теплотой сгорания 10 500 Ккал/м3, плотностью Р = 0,811 кг/м3. Содержание серы 0%, так как все серные соединения остаются в твердом углеродном остатке.

Вариант использования:

УТИЛИЗАЦИЯ:

За один час Комплекс переработает измельчённую автомобильную резину и выработает от 7 500 м3 Синтез газа которое можно направить на:

ОБЕЗВРЕЖИВАНИЕ:

Один мобильный Комплекс способен обезвреживать (сжигать) отходы (свалки, полигоны) 100 000 тонн / год, что сопоставимо с стационарным мусоросжигательным заводом.

ВЫРАБОТКА ГАЗА:

В отдалённых населённых пунктах, где отсутствует электроэнергия, или предприятиям, которым требуется электроэнергия или газ, Комплекс способен перерабатывать отходы в Синтез газ, который закачивается в резервуары (газгольдеры) где хранится и используется по надобности.